Pierścienie osadcze

Produkty

Pierścienie Segera

Zadaniem pierścieni Segera jest zabezpieczanie elementów osadzonych na wałkach i osiach przed przesuwaniem osiowym.

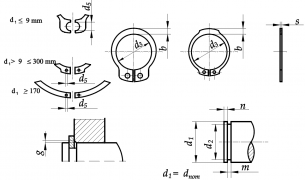

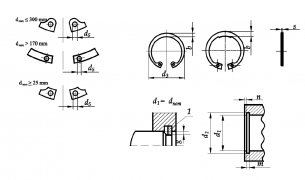

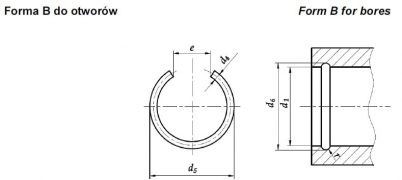

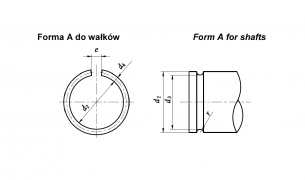

Pierścienie osadcze, gdyż taka jest ich druga nazwa, wykonywane są jako: zewnętrzne – do wałków i wewnętrzne – do otworów.

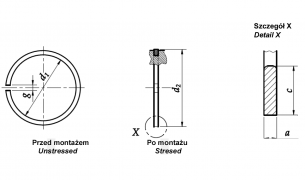

Wytwarzane są z stali: sprężynowej, węglowej, nierdzewnej A1 lub nierdzewnej A2 (INOX). Sprężystość materiału powoduje, że elementy można zamontować w kanaliku wykonanym w wałku lub otworze.

Pierścienie wykonywane są z różnym wykończeniem powierzchni: bez pokrycia, olejowane, fosfatyzowane, cynkowane płatkowo (dacromet, geomet).

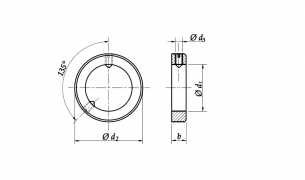

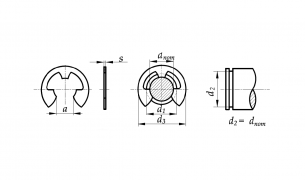

Ze względu na bogactwo zastosowań, istnieje wiele kształtów pierścieni: standardowe, ciężkie, z drutu sprężynującego, stabilizowane wkrętem dociskowym (lub dwoma wkrętami, gdy średnica wałka przekracza 70 mm).

Normy dopuszczają montaż pierścieni osadczych na wałkach o średnicach od 5 do 1000 mm lub w otworach mających średnicę od 8 do 1000 mm. Najczęściej są spotykane konstrukcje z pierścieniami mniejszymi, których średnica nie przekracza 300 mm.

Pierścienie osadcze

Pierścień osadczy zwany tez pierścieniem osadczym sprężynującym lub pierścieniem Segera to element złączny o bardzo szerokim zastosowaniu. Powszechnie wykorzystuje się go m.in. w branży motoryzacyjnej, szeroko rozumianym przemyśle, czy też w wielu podstawowych akcesoriach gospodarstw domowych.

Co prawda nie jest to produkt o zbyt dużych gabarytach, to jest kluczowy przy wielu konstrukcjach części maszyn, a w szczególności może być wykorzystywany do zabezpieczenia niektórych elementów przed ich przesunięciem się po osi. Pierścienie blokują je jednak tak, by nie było żadnych zakłóceń w pracy i co więcej, nie ulegały eksploatacji wraz z upływem czasu.

Pierścienie osadcze umieszcza się w dedykowanym ku temu rowku, który musi być spasowany do niego wielkością. To na co warto zwrócić uwagę przy pierścieniach osadczych to ich dość nietypowy mimośrodowy kształt, dzięki czemu doskonale się osadzają i przylegają do rowka. Najczęstszym przeznaczeniem tego typu akcesoriów jest ochrona elementów, które znajdują się na osiach lub wałach.

Pierścień Segera ma dość powszechne zastosowanie w branży motoryzacyjnej. Dzięki niemu można zabezpieczyć sworznie tłokowe i przegubowe przed przypadkowym i mimowolnym wysunięciem się. Powszechnie używa się je też np. w konstrukcjach różnego rodzaju maszyn. Są bardzo dobrym zabezpieczeniem dla kół zębatych, tulejek, łożysk czy innych mniejszych lub większych elementów, które montuje się na otworach, osiach lub wałach.

Jeśli chodzi o montowanie i demontowanie tych pierścieni, używa się do tego dedykowanych szczypiec, które na pierwszy rzut oka przypominają te klasyczne, ale różnią się szczękami, które w tym przypadku są wyraźnie zaokrąglone. Co więcej, inne szczypce wykorzystuje się do montażu i demontażu pierścieni zewnętrznych, a inne do wewnętrznych. Dlatego też chcąc korzystać z pierścieni osadczych, warto mieć przy sobie oba tego typu akcesoria. Jeśli użyjemy złego narzędzia, to w najgorszym wypadku możemy uszkodzić pierścień.

Pierścienie Segera mogą być wytwarzane z różnego rodzaju materiałów, od stali nierdzewnej A1 bądź A2, po stal węglową i sprężynową. Mogą być też wykonywane z różnym wykończeniem powierzchni, które może być olejowane, fosfatyzowane, cynkowane płatkowo. Są też wersje pierścieni bez żadnego pokrycia. Z racji tego, że te akcesoria mogą mieć szerokie zastosowanie, produkuje się je w wielu kształtach, od standardowych, po ciężkie, wykonane drutu sprężynującego, stabilizowane wkrętem dociskowym lub dwoma wkrętami, w sytuacji, gdy ich średnica wałka jest większa niż 70 mm. Warto zauważyć, że normy zezwalają na używanie pierścieni na wałkach o średnicach od 5 do 1000 mm lub w otworach mających średnicę od 8 do 1000 mm. Najczęściej są spotykane konstrukcje z pierścieniami mniejszymi, których średnica nie przekracza 300 mm.

Zobacz także: